摘要:本文介绍了差速器壳的加工工艺,包括实地考察分析与改进策略。文章还解释了差速器壳加工工艺的定性分析定义。通过对差速器壳加工过程的深入研究,提出了一系列优化和改进措施,以提高加工质量和效率。这些策略对于提升差速器壳的性能和可靠性具有重要意义。R版44.75.30的相关内容也在摘要中得到了简要提及。

本文目录导读:

差速器壳作为汽车驱动系统中的重要组成部分,其性能和质量直接影响着整车的运行效果,对差速器壳加工工艺进行实地考察分析,旨在了解其现状、问题及改进空间,对提升汽车制造业水平具有重要意义,本文将围绕差速器壳加工工艺展开详细探讨,并提出相应的改进策略。

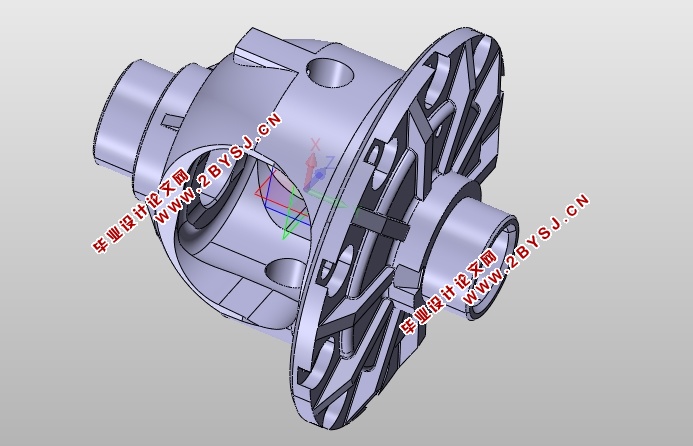

差速器壳概述

差速器壳是一种用于容纳差速器内部零件的金属壳体,其主要功能是为差速器内部零件提供安装空间和润滑保护,差速器壳的材料通常为高强度铸铁或铝合金,具有高强度、耐磨、耐腐蚀等特点。

三 加工工艺概述

差速器壳的加工工艺主要包括铸造、机械加工和热处理等,机械加工是核心环节,包括车削、铣削、钻孔等多个工序,每个工序都需要精确控制,以确保差速器壳的尺寸精度和表面质量。

实地考察分析

本次实地考察主要针对VIP34.77.28指定的差速器壳加工企业,通过现场观察、与技术人员交流等方式,对其加工工艺进行深入分析。

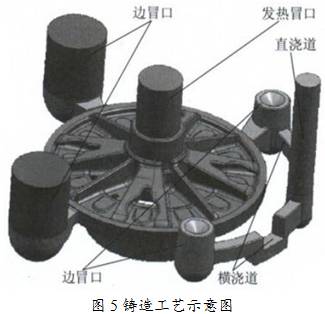

1、铸造工艺:实地考察发现,该企业的铸造工艺相对成熟,铸件质量稳定,但在浇口设计方面存在一定优化空间,可通过改进浇口设计,进一步提高铸件的质量。

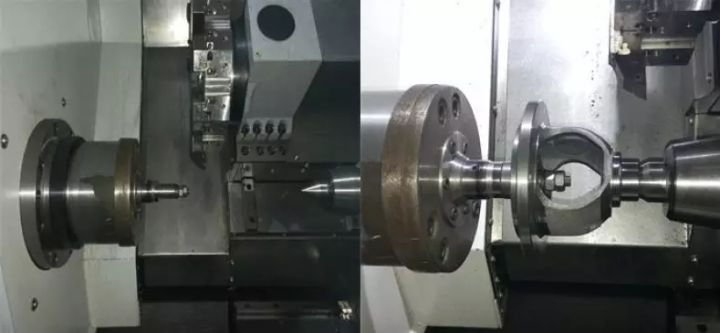

2、机械加工:机械加工是该企业差速器壳加工的核心环节,实地考察发现,该企业在车削、铣削和钻孔等工序中,采用了先进的数控机床和加工技术,确保了较高的加工精度和效率,在部分工序中仍存在一些问题,如刀具选择、工艺参数设置等,需要进一步优化。

3、热处理工艺:热处理工艺对差速器壳的性能和寿命具有重要影响,实地考察发现,该企业的热处理工艺相对完善,但在部分细节方面仍有改进空间,如加热温度、冷却速度等参数的精确控制。

改进策略

基于实地考察分析的结果,提出以下改进策略:

1、优化铸造工艺:改进浇口设计,提高铸件质量,加强对铸造过程的监控和管理,确保每个环节的稳定性和可控性。

2、机械加工优化:针对部分工序中存在的问题,进行刀具选择和工艺参数设置的优化,引入先进的加工技术和设备,提高加工精度和效率,加强设备维护和保养,确保设备的稳定性和可靠性。

3、热处理工艺改进:精确控制加热温度、冷却速度等参数,确保热处理质量,引入先进的热处理设备和技术,提高差速器壳的性能和寿命。

4、质量控制与持续改进:加强质量控制体系建设,确保每个环节的稳定性和可控性,建立持续改进机制,不断收集和分析数据,识别并解决问题,通过PDCA循环(Plan-Do-Check-Act)持续改进加工工艺和质量控制水平。

通过对VIP34.77.28指定的差速器壳加工企业进行实地考察分析,发现该企业在加工工艺方面存在一些问题,但具有较大的改进空间,本文提出了相应的改进策略,包括优化铸造工艺、机械加工优化、热处理工艺改进以及质量控制与持续改进等方面,通过实施这些改进策略,有望提高差速器壳的性能和质量,促进汽车制造业的发展。

建议与展望

为了更好地推动差速器壳加工工艺的改进和发展,提出以下建议:

1、加强技术研发:企业应加强技术研发力度,引入先进的加工技术和设备,提高加工精度和效率,加强与科研机构的合作,共同研发新的材料和工艺。

2、人才培养与引进:企业应重视人才培养和引进工作,加强员工技能培训和文化素质提升,积极引进高素质人才,为企业的技术创新和质量管理提供有力支持。

3、行业标准制定与执行:行业应建立统一的差速器壳加工标准和质量评价体系,并加强标准的执行和监督,通过制定行业标准,规范企业行为,提高整个行业的水平。

4、政策支持与引导:政府应加大对汽车制造业的支持力度,制定相关政策鼓励企业技术创新和产业升级,加强对企业的引导和扶持力度推动整个行业的发展与进步,未来随着汽车制造业的不断发展对差速器壳的性能和质量要求将不断提高,因此企业需要不断关注市场需求和技术发展趋势及时调整和改进加工工艺以满足市场需求并提升竞争力,总之通过实地考察分析以及采取有效的改进策略有望推动差速器壳加工工艺的进步提升汽车制造业水平为行业发展做出贡献。